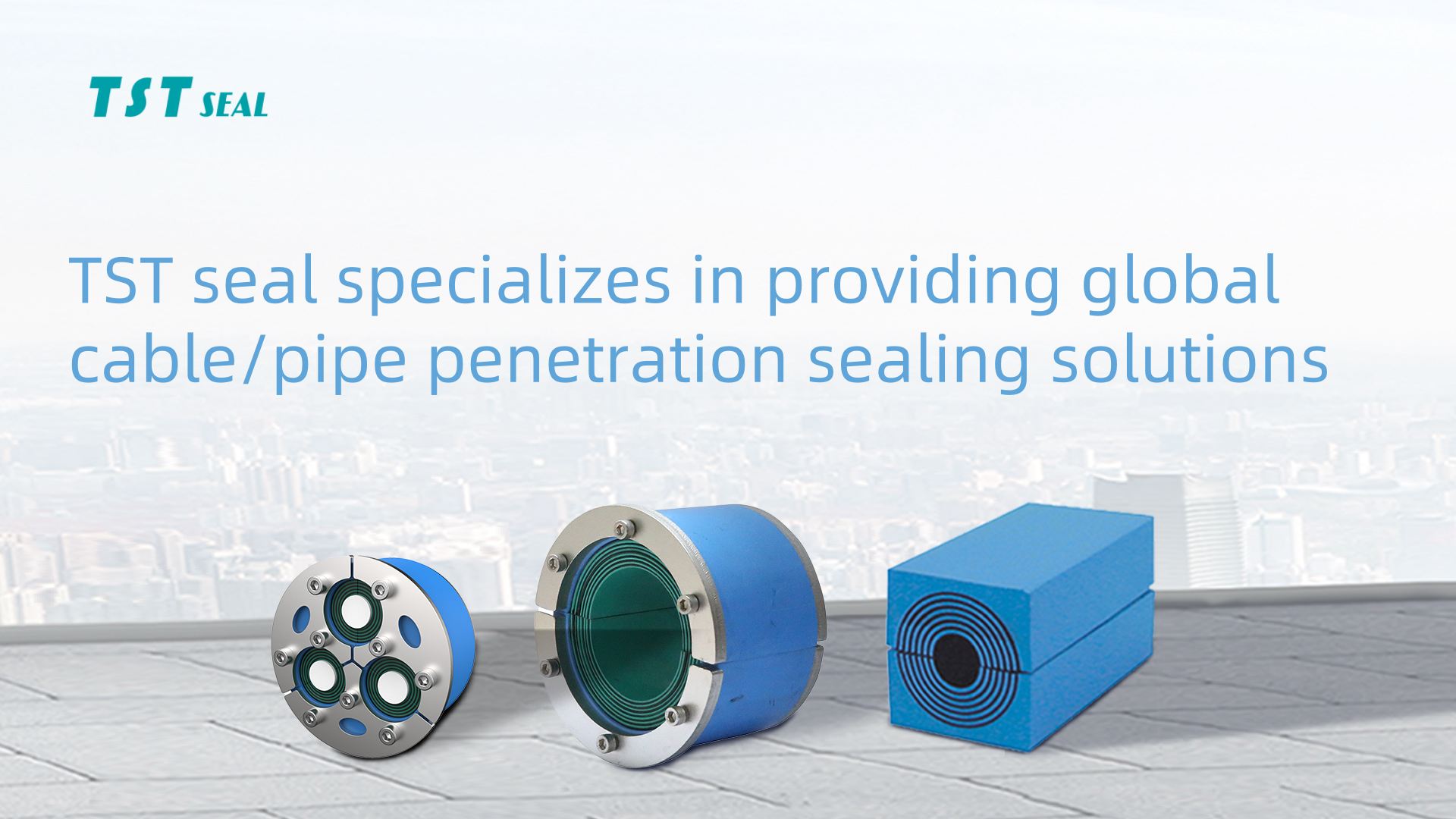

Precinto TST:

Ignífugo

Fijación de cables

Estanco

Hermético

Resistente al polvo

Reducción de ruido

Reducción de vibraciones

Resistencia a la presión

Resistencia a la corrosión

EMI/EMP

Resistencia a plagas y roedores

Artículos relacionados

- módulos de sellado (8)

- sello circular (6)

- sello rectangular (5)

Análisis de materiales y rendimiento del nuevo módulo de sellado de buques de TST Seal

La selección de materiales y las pruebas de rendimiento de los módulos de sellado para buques son clave para garantizar su funcionamiento fiable a largo plazo en entornos marinos complejos.

Con más de 30 derechos de propiedad intelectual independientes y tecnologías patentadas clave, es una marca líder en la innovación nacional de sistemas de sellado de módulos de diámetro variable y pionera en los sectores de la energía hidroeléctrica y el transporte ferroviario con penetración de paredes. Presta servicios a empresas nacionales de renombre como State Grid, Three Gorges Group y China Railway Construction, y se ha convertido en la primera opción del sector gracias a su diseño modular y su rendimiento de protección múltiple.

A continuación, TST SEAL explicará en detalle las ventajas y características de rendimiento de sus nuevos materiales para módulos de sellado para buques desde dos perspectivas: las propiedades del material y los métodos de prueba.

Propiedades del material y aplicaciones de los módulos de sellado para buques

Materiales poliméricos

Los materiales poliméricos se han convertido en la opción preferida para el sellado de buques gracias a su ligereza, resistencia a la corrosión y excelente elasticidad, incluyendo:

Materiales de caucho:

Caucho de nitrilo (NBR): Excelente resistencia al aceite, apto para el sellado de sistemas de combustible e hidráulicos, pero con una resistencia térmica limitada (de -30 °C a 100 °C).

Caucho fluorado (FKM): Resistencia a altas temperaturas (de -20 °C a 250 °C) y gran estabilidad química, utilizado frecuentemente para el sellado en zonas de alta temperatura del compartimento del motor.

Caucho de silicona (VMQ): Excelente resistencia a la intemperie, apto para su uso en un rango de -60 °C a 300 °C, apto para tapas de escotillas y sellado de huecos en el casco.

Materiales plásticos:

Politetrafluoroetileno (PTFE): Coeficiente de fricción muy bajo (0,04), excelente resistencia a la corrosión, apto para válvulas de alta presión y sellos de ejes giratorios.

Poliuretano (PU): Excelente resistencia al desgaste, se utiliza frecuentemente para sellos dinámicos (como piezas móviles del mecanismo de dirección), pero su rango de resistencia a la temperatura es limitado (de -30 °C a 100 °C).

Materiales compuestos:

Junta compuesta de grafito/metal: Combina la resistencia del esqueleto metálico con el sellado del grafito expandido, ideal para tuberías de alta temperatura y alta presión (como sistemas de vapor).

Material compuesto reforzado con fibra de carbono (CFRP): Alta resistencia y ligereza, se utiliza para sellos resistentes a la presión en equipos de alta mar.

Materiales metálicos para módulos de sellado de buques

Los sellos metálicos ofrecen un buen rendimiento en condiciones de trabajo extremas:

Acero inoxidable (304/316L): Alta resistencia a la corrosión, ideal para el sellado de válvulas y bridas en entornos marinos.

Aleación de titanio: Baja densidad y resistencia a la corrosión por niebla salina, se utiliza frecuentemente para el sellado de equipos de exploración de alta mar.

Junta compuesta corrugada: El esqueleto corrugado metálico se combina con materiales de relleno no metálicos (como el grafito expandido), que soporta temperaturas de 400 °C y una presión de 25 MPa, y se utiliza ampliamente en sistemas de alta presión de plataformas de perforación.

Nuevos materiales y tecnologías

Materiales autorreparables: Reparan automáticamente las microfisuras mediante tecnología de microcápsulas o enlaces covalentes dinámicos para prolongar la vida útil del sello.

Materiales nanomodificados: Como los materiales compuestos de grafeno/caucho, mejoran la resistencia al desgaste y al desgarro.

Materiales ecológicos: Utilizan retardantes de llama sin halógenos y polímeros reciclables para cumplir con las normativas ambientales internacionales (como el Convenio MARPOL de la OMI).

Métodos de prueba de rendimiento para módulos de sellado de buques

Prueba de rendimiento básica

Prueba de hermeticidad:

Método de burbuja: Observar la generación de burbujas por inmersión a baja presión (0,1–10 kPa), adecuado para la inspección inicial de válvulas y anillos de sellado.

Método de caída de presión: evalúa el rendimiento del sellado mediante la monitorización de los cambios de presión en el sistema cerrado (por ejemplo, una tasa de fugas <0,1 % por hora).

Prueba de estanqueidad:

Prueba de pulverización de agua: simula el impacto de una ola (norma ISO 20653) para verificar la capacidad de sellado de la tapa de la escotilla en condiciones de sobretensión.

Prueba de inmersión: sumerge en agua salada durante más de 24 horas para detectar corrosión y fugas del material.

Prueba de simulación en entornos extremos

Prueba de alternancia de temperatura:

Ciclo de alta y baja temperatura: ciclo entre -40 °C y 120 °C (ASTM D2000) para verificar la correspondencia del coeficiente de expansión térmica del material.

Prueba de temperatura ultrabaja: simula un entorno de oxígeno líquido (-196 °C) para evaluar el riesgo de fragilización de los materiales de sellado.

Prueba de pulverización salina (ASTM B117):

Corrosión continua por pulverización salina (solución de NaCl al 5 %) durante 500 horas para detectar la oxidación superficial y la degradación del rendimiento del sellado.

Prueba de choque de presión dinámica:

Simulación de alta presión en aguas profundas: Prueba de carga alterna de 5 Hz (ISO 14644-1) a 20 MPa de presión para verificar la resistencia a la fluencia de la estructura de sellado.

Evaluación de la vida útil del sello dinámico

Prueba de desgaste alternativo:

Simula la fricción entre el sello y las piezas móviles (como sellos de PTFE > 5×10⁴ ciclos) para cuantificar la relación entre la tasa de desgaste y la tasa de fugas.

Ensayo de deformación permanente por compresión (ISO 1817):

Medición de la

Rendimiento de rebote de materiales como el fluorocaucho tras una compresión prolongada (la norma exige una tasa de deformación <15%) para predecir el umbral de fallo por envejecimiento.

Ensayo de fatiga:

Utilice una mesa de vibración para simular la vibración del casco (frecuencia de 10 a 200 Hz) y evalúe la fiabilidad de los sellos sometidos a tensiones dinámicas prolongadas.

Ensayos no destructivos y monitorización inteligente

Recubrimiento de sonda fluorescente:

Recubrimiento de material fotoluminiscente en la interfaz de sellado para localizar la ruta de fuga a nivel micrométrico en tiempo real mediante la variación de la intensidad de la señal de fluorescencia.

Tecnología de detección de fibra óptica:

Sensores de fibra óptica distribuidos integrados en la estructura de sellado para monitorizar dinámicamente la temperatura, la distribución de la presión y la microdeformación.

Monitorización de emisiones acústicas:

Utilice sensores de emisiones acústicas para detectar la propagación de grietas dentro del sello (sensibilidad de 0,1 ml/min) y advertir de fallos con antelación.

III. Escenarios de aplicación típicos y normas de prueba de los módulos de sellado para buques

Escenarios de aplicación

Selección de materiales

Elementos de prueba clave

Normas relacionadas

Juntas de tapa de escotilla

Caucho de silicona, EPDM

Ensayo de hermeticidad (ISO 17339), ensayo de niebla salina (ASTM B117)

ISO 17339, ASTM B117

Juntas de bridas para tuberías de alta presión

Almohadillas metálicas enrolladas en espiral, almohadillas corrugadas

Ensayo de alternancia de temperatura (-40 °C a 400 °C), ensayo de choque de presión dinámica (20 MPa)

ASME B16.20, EN 1514-1

Juntas dinámicas del mecanismo de gobierno

Poliuretano, PTFE

Ensayo de desgaste alternativo (5×10⁴ ciclos), ensayo de coeficiente de fricción (ASTM D1894)

ISO 6129, ASTM D1894

Juntas para equipos de aguas profundas

Titanio Aleación, CFRP

Prueba de simulación de alta presión en aguas profundas (20 MPa), prueba de temperatura ultrabaja (-196 °C)

ISO 14644-1, ASTM G31

Componentes de sellado para balsas salvavidas

Caucho butílico, tejido recubierto de PVC

Prueba de hermeticidad (presión de 30 kPa durante 24 h), prueba de resistencia a la intemperie (envejecimiento por rayos UV durante 720 h)

GB/T 23263, ISO 4892-3

Tendencia futura de desarrollo de módulos de sellado para buques

Materiales inteligentes: Desarrollar materiales de sellado con funciones de autodetección (como los módulos de sellado de TST SEAL con nanosensores integrados) para lograr la monitorización de fugas en tiempo real.

Estandarización de pruebas: Promover la unificación de normas internacionales (como la compatibilidad con ISO y ASTM) para reducir los costes de las pruebas repetidas.

Cumplimiento medioambiental: Promover materiales de sellado con baja emisión de humos, libres de halógenos y degradables para cumplir con los límites de emisiones de azufre de la OMI 2020 y la normativa REACH de la UE. Tecnología de gemelo digital: Utilice software de simulación para predecir el rendimiento de los sellos a lo largo de su vida útil y optimizar las iteraciones de diseño.

La selección de materiales para los módulos de sellado de buques debe considerar exhaustivamente la resistencia a la temperatura, la resistencia a la corrosión, la resistencia mecánica y los requisitos de protección ambiental. Además, las pruebas de rendimiento deben abarcar la verificación multidimensional en entornos estáticos, dinámicos y extremos. La combinación de investigación y desarrollo avanzados de materiales y tecnología de pruebas inteligentes puede mejorar significativamente la fiabilidad de los sistemas de sellado de buques y garantizar la seguridad operativa de la ingeniería naval. Si necesita productos para módulos de sellado, contacte con TST SEAL y solicite muestras gratuitas.