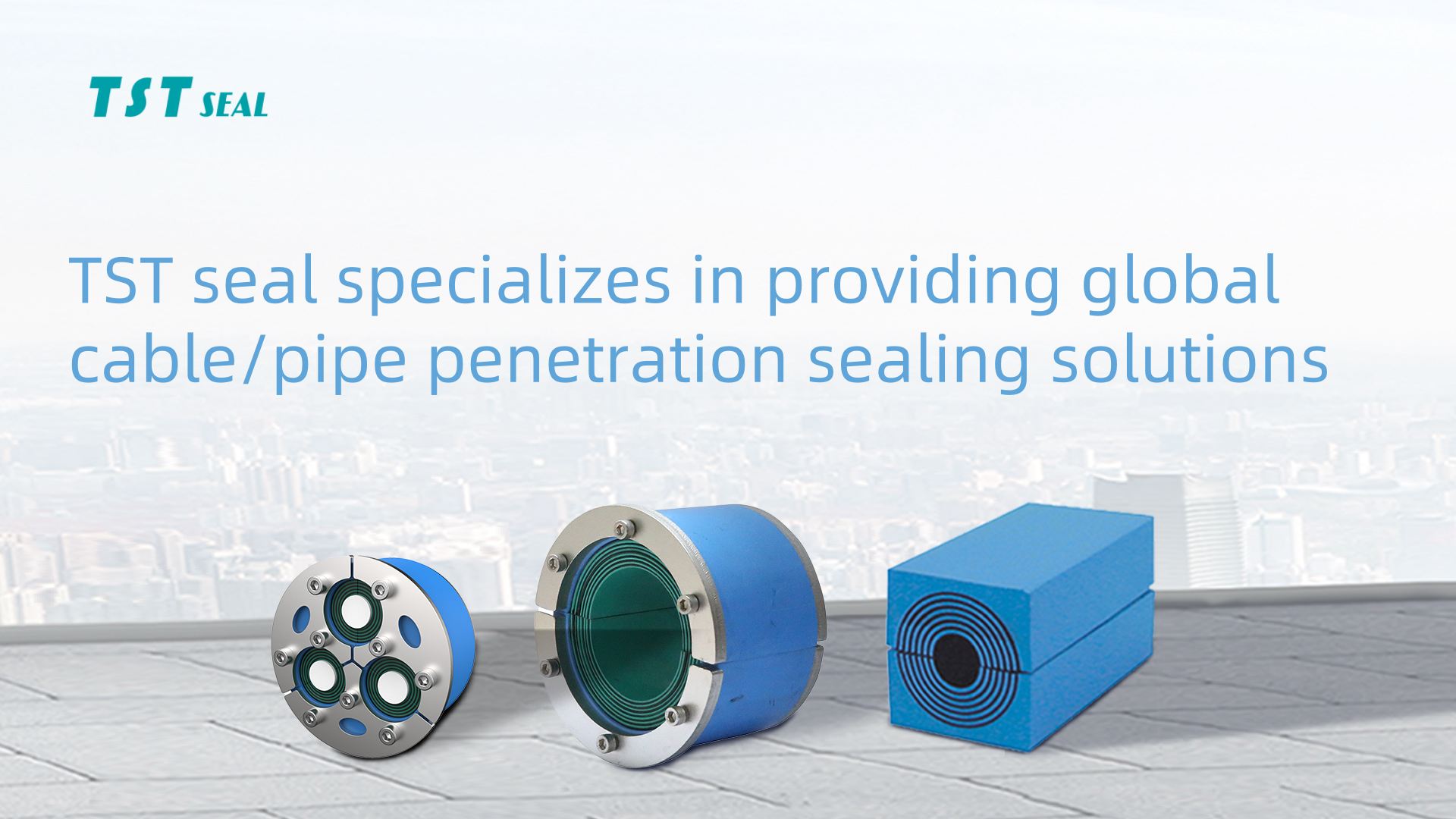

Precinto TST:

Ignífugo

Fijación de cables

Estanco

Hermético

Resistente al polvo

Reducción de ruido

Reducción de vibraciones

Resistencia a la presión

Resistencia a la corrosión

EMI/EMP

Resistencia a plagas y roedores

Artículos relacionados

- módulos de sellado (8)

- sello circular (6)

- sello rectangular (5)

Aplicación de módulos de sellado de bridas de tuberías de alta presión en buques y centrales nucleares

Los módulos de sellado de bridas para tuberías de alta presión son componentes clave para lograr el sellado de medios corrosivos, de alta presión o alta temperatura en sistemas de tuberías industriales. Generalmente se componen de cuerpos de brida, juntas de sellado y pernos de conexión. Su función principal es asegurar el sellado de las conexiones de las tuberías, prevenir fugas del fluido y garantizar el funcionamiento seguro del sistema mediante un diseño estructural y una selección de materiales adecuados.

Los módulos de sellado de bridas para tuberías de alta presión son componentes de conexión clave en sistemas industriales y navales. Su diseño y selección afectan directamente el sellado, la seguridad y la vida útil del sistema. Entonces, ¿cuáles son las características y los métodos de selección de los módulos de sellado de bridas para tuberías de alta presión? TST Seal ayuda a comprender la aplicación de los módulos de sellado de bridas para tuberías de alta presión en la industria militar, naval y nuclear.

Escenarios de aplicación de los módulos de sellado de bridas para tuberías de alta presión

Industria petrolera y petroquímica

Extracción y transporte de petróleo y gas: Se utilizan en pozos petrolíferos de alta presión, gasoductos, reactores de refinería, etc., y el rango de presión suele ser de 10 a 100 MPa (como las normas API 6A y ASME B16.36). Entornos de alta temperatura y alta presión: Como en unidades de craqueo y equipos de hidroprocesamiento, las bridas deben soportar altas temperaturas de 300 a 600 °C y medios altamente corrosivos (como sulfuro de hidrógeno y cloruros).

Construcción naval e ingeniería marina

Sistema de propulsión de buques: Los sellos del eje de la hélice y las tuberías hidráulicas del mecanismo de gobierno deben cumplir con los requisitos de protección contra incendios SOLAS (como las particiones ignífugas A-60).

Transportadores de gas natural licuado (GNL): Las tuberías de baja temperatura (-162 °C) y alta presión requieren bridas de acero aleado de baja temperatura y juntas flexibles de grafito (como la serie GB/T 9124 PN).

Industria nuclear y química

Sistema de refrigeración de reactores nucleares: TST SEAL utiliza bridas de sellado totalmente metálicas (como ASME B16.5 Clase 900) con juntas corrugadas para garantizar la ausencia total de fugas.

Producción de amoníaco/urea sintética: Las tuberías de medios corrosivos de alta presión (30-35 MPa) (como el amoníaco líquido) requieren bridas de acero inoxidable o acero dúplex (como DIN 2527).

Industria aeroespacial y militar

Sistema de suministro de combustible para cohetes: TST SEAL utiliza bridas de aleación de titanio y juntas de politetrafluoroetileno (PTFE) para adaptarse a temperaturas extremas (de -200 °C a +300 °C) y entornos con vibraciones.

Requisitos de materiales y rendimiento

Materiales de las bridas

Acero al carbono: Apto para entornos de temperatura normal y presión media (como ASTM A105), de bajo coste pero con resistencia limitada a la corrosión.

Acero inoxidable: Los aceros 316L y 304L se utilizan para medios corrosivos (como agua de mar, líquidos ácidos y alcalinos), con una resistencia a temperaturas de hasta 800 °C.

Acero aleado: El acero 2.25Cr-1Mo (ASTM A182 F22) se utiliza para altas temperaturas y altas presiones (como 350 °C, 25 MPa).

Aleaciones especiales: Inconel 625 y Hastelloy C-276 se utilizan para entornos altamente corrosivos (como sulfuro de hidrógeno húmedo).

Materiales de juntas de sellado

Juntas metálicas:

Juntas octagonales/elípticas: aptas para bridas de ranura trapezoidal (como ASME B16.5), resistencia a la presión de 30–100 MPa y requieren un segundo apriete.

Juntas metálicas corrugadas: compensan las irregularidades de la superficie y son aptas para sellado dinámico (como en la entrada y salida de bombas).

Juntas no metálicas:

Juntas flexibles de grafito: resistencia a temperaturas de -200 °C a 600 °C, resistencia a la presión de 30 MPa, aptas para tuberías de vapor a alta temperatura.

Juntas de PTFE: resistentes a bajas temperaturas (-200 °C) y a la corrosión química, pero con baja tasa de rebote por compresión, lo que requiere un esqueleto metálico.

Juntas compuestas:

Juntas con revestimiento metálico: capa exterior de acero inoxidable/capa interior de grafito, que equilibra la resistencia y el sellado (como ASME B16.20).

III. Métodos y tecnologías de sellado

Sellado de brida tradicional

Sellado rígido: deformación plástica de la junta (como las juntas de goma) mediante la precarga del perno, ideal para entornos de baja presión (<10 MPa) y temperatura normal.

Sellado metal-metal: sellado rígido (como las bridas autoajustables), basado en la deformación elástica del labio de sellado, ideal para condiciones de alta presión (>25 MPa) y alta temperatura.

Brida autoajustable (brida autoajustable de alta presión)

Características estructurales: compuesto por un manguito, una férula y un anillo de sellado, el anillo de sellado se ajusta automáticamente al estar bajo presión.

Ventajas: resistencia a la tracción superior a la del material base de la tubería y excelente resistencia a la flexión y al impacto (como ausencia de fugas en la prueba de flexión en frío de la especificación DN15).

Escenarios de aplicación: plataformas de perforación en aguas profundas, sistemas de suministro de combustible aeroespacial.

Nueva tecnología de sellado

Materiales autorreparables: elastómeros de microcápsulas que liberan agentes reparadores en microfisuras.

Monitoreo inteligente: sensores de fibra óptica integrados monitorean fugas en tiempo real (como la tecnología de sensor de temperatura del sello TST).

Punto de instalación y mantenimiento

s

Especificaciones de instalación

Limpieza de la superficie de la brida: Eliminar el óxido y las rebabas, y asegurar una rugosidad superficial Ra ≤3,2 μm.

Control de la precarga del perno: Utilizar una llave dinamométrica o un tensor hidráulico para apretar gradualmente según el par de apriete estándar (como ASME B31.3). Selección de la junta: Seleccionar el tipo de junta según el fluido, la temperatura y la presión (por ejemplo, PTFE es preferible para entornos de baja temperatura).

Mantenimiento e inspección

Inspección periódica: Comprobar las grietas de la brida mediante pruebas ultrasónicas (UT) o pruebas de partículas magnéticas (MT) (como API 570).

Prueba de fugas:

Prueba de estanqueidad: El detector de fugas con espectrómetro de masas de helio detecta microfugas (sensibilidad 10⁻⁹ Pa·m³/s).

Prueba de presión de agua: 1,5 veces la presión de diseño durante 30 minutos (como ASME BPVC).

Ciclo de reemplazo: Planifique según las condiciones de trabajo (como el reemplazo de juntas cada 3 años en tuberías de vapor de alta temperatura).

Últimos avances tecnológicos

Normalización y certificación

Normas internacionales:

ISO 17712: Especificación de diseño para sellos mecánicos de contenedores.

ASME B16.5/16.47: Tamaño de brida, clasificación de presión y temperatura.

Normativa ambiental:

Restricciones de emisiones de azufre de la OMI 2020: Fomentar el uso de juntas ignífugas sin halógenos (como materiales a base de grafito).

Reglamento REACH de la UE: Prohibir el uso de juntas de amianto y promover sustitutos flexibles del grafito.

Digitalización e inteligencia

Gemelo digital: Predecir la vida útil de las bridas mediante simulación ANSYS (como el modelo de interacción fluencia-fatiga).

Selección inteligente asistida: Recomendar automáticamente tipos de bridas y juntas en función de los parámetros de funcionamiento (como la plataforma del módulo de sellado TST SEAL).

Casos típicos de aplicación de TST SEAL

Escenario

Tipo de brida

Materiales/juntas

Normas

Tubería de salida de tanques de GNL

Brida de cuello soldado (WN)

Acero inoxidable 304L + junta espiral de grafito flexible

ASME B16.36, ISO 15614

Brida de bomba principal de central nuclear

Brida de sellado totalmente metálica

2.25Cr-1Mo + junta metálica corrugada

ASME B16.5 Clase 900

Tubería hidráulica de plataforma de perforación en aguas profundas

Brida autoajustable

Inconel 625 + junta octogonal

API 6A, ISO 10423

La aplicación del módulo de sellado de bridas para tuberías de alta presión TST SEAL requiere una consideración exhaustiva de las propiedades del material, los métodos de sellado, las especificaciones de instalación y la tecnología más avanzada. Con el desarrollo de la ciencia de los materiales y la tecnología inteligente, las bridas autoajustables, los materiales autorreparables y los sistemas de monitoreo inteligente están mejorando la confiabilidad y seguridad del sistema. Se recomienda seleccionar soluciones que cumplan con las normas internacionales (como ASME e ISO) según las condiciones de trabajo específicas y realizar un mantenimiento regular para prolongar la vida útil. Si necesita un módulo de sellado de bridas para tuberías de alta presión, contacte con el ingeniero de módulos de sellado de cables de TST SEAL para obtener una muestra gratuita.